Wenn du wie ich das perfekte Zylinder-zu-Lauf-Volumen realisieren möchtest – wie in meinem Fall 2,3:1 – dann ist das ein echtes Glücksspiel den richtigen Cylinder zu finden. Ich habe mich mal daran gewagt, selbst das Ventilationsloch zu bohren!

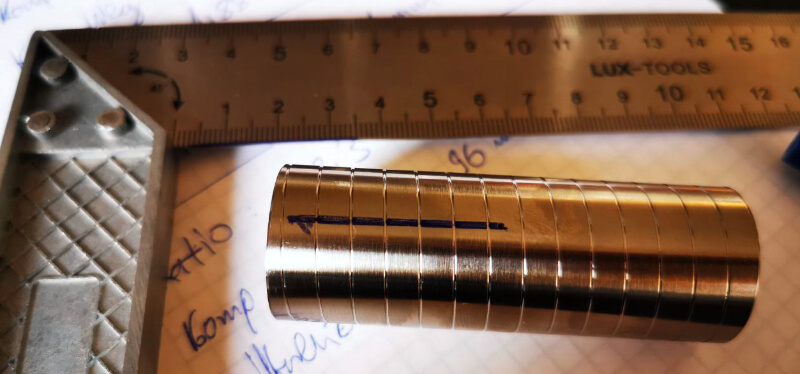

Schritt 1: Rohmaterial

Als „Rohmaterial“ habe ich den Begadi Edelstahl Type 0 Cylinder (ext. Link) verwendet – also einen komplett geschlossenen. Ich mag eher Edelstahl ggü. Aluminium, da es einfach fester/stabiler ist!

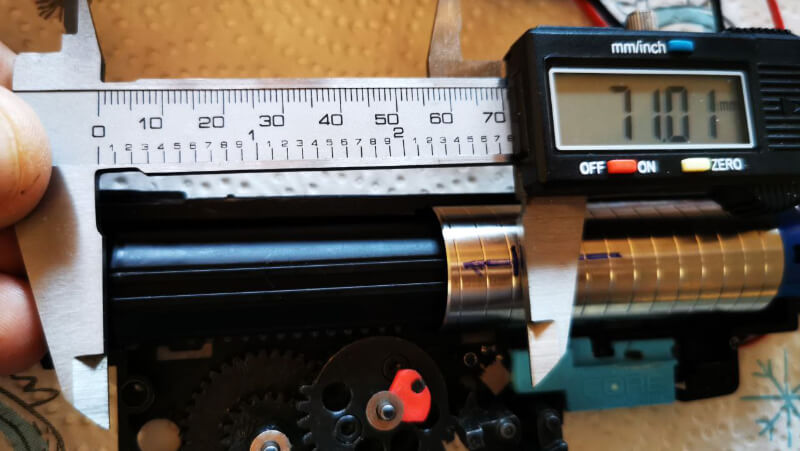

Schritt 2: Messen, messen, rechnen, messen…

Ich die Position des ersten Bohrlochs wie folgt ermittelt:

- Länge Pistonhead ganz vorne auf Cylinderhead

- Abstand hinteres Ende des Pistons zu O-Ring des Pistonheads

- Korrektes Zylinder-zu-Lauf-Volumen errechnet (rückwärts gerechnet von 2,3:1 ausgehend)

- Erstes Bohrloch hat einen Durchmesser von 3mm, den Radius addiert

- Bohrkreuz eingezeichnet

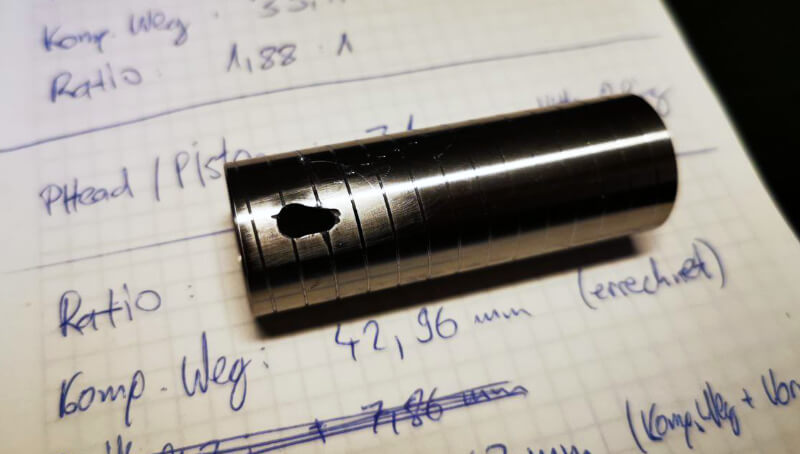

Schritt 3: Bohren

Ganz ehrlich: Nimm einen Schraubstock und spann den Cylinder smooth ein! Nicht fest krass ultra hard anziehen, sonst kann es den Cylinder verbiegen!

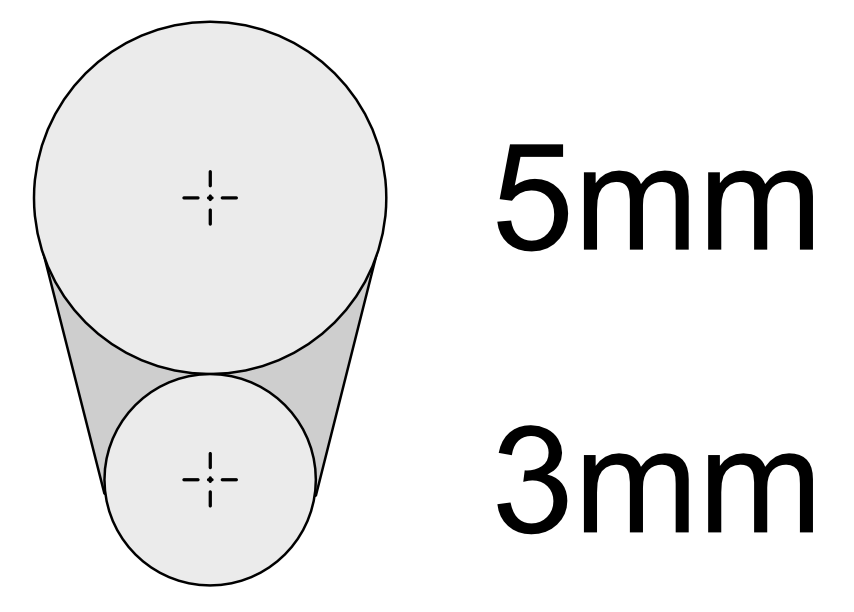

Ich habe mich für eine „Tropfenform“ entschieden, da sich somit der Luftdruck besser aufbauen kann und weil dies dem Kolben hilft, sich langsam im Zylinder zu setzen und langsamer Druck aufzubauen. Dies verringert die Abnutzung des O-Rings im Zylinder.

Die folgende Bohrschablone zeigt dir, wie ich die Tropfenform realisiert habe. Das 3mm-Loch ist in Richtung Cylinderhead.

Okay, der „Tropfen“ ist zwar jetzt nicht gerade – es ist ja auch nicht leicht mit einem Bohrer auf einer runden Fläche zu bohren! Ankörnen geht ja nicht, da dies eine Verbiegung des Cylinders zur Folge haben könnte!

Schritt 4: Schleif it, baby!

Jetzt kommt die Feinarbeit! Alle Kanten des Tropfens müssen wirklich arschglatt sein! Hier darf wirklich gar keine Kante sein! Die würde sonst zur Folge haben, dass der O-Ring sich einschneidet und nach paar Schüssen reisst!

Schritt 5: Innenwand polieren

Okay, leider habe ich jetzt kein Bild, wie der Cylinder am Ende dann final aussah, aber ich hab das wie folgt gemacht:

Mit einem Dremel und einem kleinen Polieraufsatz habe ich die Innenseite poliert. Als Poliermittel habe ich eine Edelstahl-Politur genommen – sehr bekannt ist „Elsterglanz“.

In der Summe habe ich dat Ding dreimal poliert – das ergab eine fast spiegelähnliche Oberfläche! Naise!

Schritt 6: Customizing

Wenn dann macht man das gleich richtig! Beide Enden abgeklebt, sowie das neue Ventilationsloch und schwarz lackiert. Als i-Tüpfelchen noch REX aufgesprüht! Fertig!

Fazit

Preis/Leistung ist unschlagbar! Du bekommt für verhältnismäßig wenig Geld genau den Cylinder, den du brauchst für dein optimales Zylinder-zu-Lauf-Verhältnis! Kann man machen, muss man aber nicht. Mir war es aber wichtig! Und mit diesem Mod habe ich jetzt endlich genau 2,3:1! Und Edelstahl! Und guter Innendurchmesser (im Vergleich zum Retro Arms Cylinder)!

Das war jetzt ein weiterer Baustein aus der Geschichte „Tuning my AK“ – lese hier weiter!

Ein Dank an

AirsoftTech.dk, der mich auf die Idee gebracht hat, einfach das Ventilationsloch selbst zu bohren!

Link zum konkreten Beitrag auf seiner Seite: AirsoftTech.dk – Cylinder to barrel – Volume ratio (ext. Link).

…und da gaaaanz unten bei „Cutting cylinder holes“ 😉